原木の製材につきましては常に「採れ高」を意識して行います。すぎむらに必要な材はテーブル用の一枚板材やその脚材、長いカウンター材に使える物など多岐にわたります。一本の原木の製材で採れる材を如何に無駄を少なくすることに加え、品質の最大化を目指すことが「採れ高」に繋がります。

いわゆる製材所は全国に沢山存在していますが、そのほとんどが建築材を中心とした杉材、檜材、米松などの丸太を中心に製材を行う製材所です。すぎむらが取り扱う大きな銘木と呼ばれる大径木の製材にあたっては大径木であるがゆえの「硬さ」「重さ」「大きさ」により製材可能な製材所は日本国内にはわずかしか存在しません。

ここでは大径木の製材について触れます。

一枚板のための原木の製材

製材の手順

昔は木挽き(こびき)と言われる職人さんが存在して、大鋸(おが)と呼ばれる大きなノコギリを使い一枚一枚を手作業で製材していました。木挽きさんによる木取り(製材)は高樹齢の大径木になると数十日掛かるような大変な時間を要しました。現在は「送材車付帯ノコ盤」による大きな帯鋸機による製材が一般的です。

送材車へ原木をセット

一旦送材車にセットすればその重量ゆえに簡単に原木の方向を変えることはできません、末口(立木の時に空に違い切り口)もしくは元口(立木の時に地面に違い切り口)のどちらから鋸を入れるか予め決めておきます。鋸の侵入方向に合わせて大きな電動付きチェーンブロックを使い丸太を吊り上げ、ゆっくり送材車に近づけていきます。大径木の丸太はとてつもない重量のためぶつけたり、落としたりすると送材車が簡単に壊れてしまいますので、時間を掛けて慎重にチェーンブロックを操作します。

原木への鋸の侵入角度の調整

原木が無事に送材車に下されると次は鋸の侵入角度です。原木の形は杉や檜と異なり、様々な形のものがあります。

- 大きく曲がって成長したもの

- 末口と元口の直径差のあるラッパ型

- 複雑に枝分かれして成長したもの

- 芯割れ(伐採時に芯から中心に大きく割れる)を持っているもの

- 虫喰い、腐敗の見られる原木

まずは芯割れを無視する事はできません。「一枚板の乾燥」でも触れたように、銘木と呼ばれる広葉樹の硬い木材は乾燥時の割れのリスクがあり、ただでさえ割れ易い原木の本芯(ほんしん)は伐採時に大抵どちらかの方向に既に大きく割れている事があります。この芯割れの具合が大きいケースはその影響が最小化するように芯割れと鋸が並行に丸太をセットします、こうする事で芯割れが影響する板が一枚もしくは二枚に収まり採れ高が上がります。ただ、天然木であるため末口と元口では本芯が両方同じ方向に入っているとは限りません。角度が少し違うだけならまだしも90度近く全く別角度に本芯が入っているものもあります(図1)。その場合は本芯の大きさから割れの影響力を考えながらも表面の傷や虫喰い、原木の形から想像できる板の採れ高を総合的に見て鋸を入れる角度を決めるために原木を調整します。

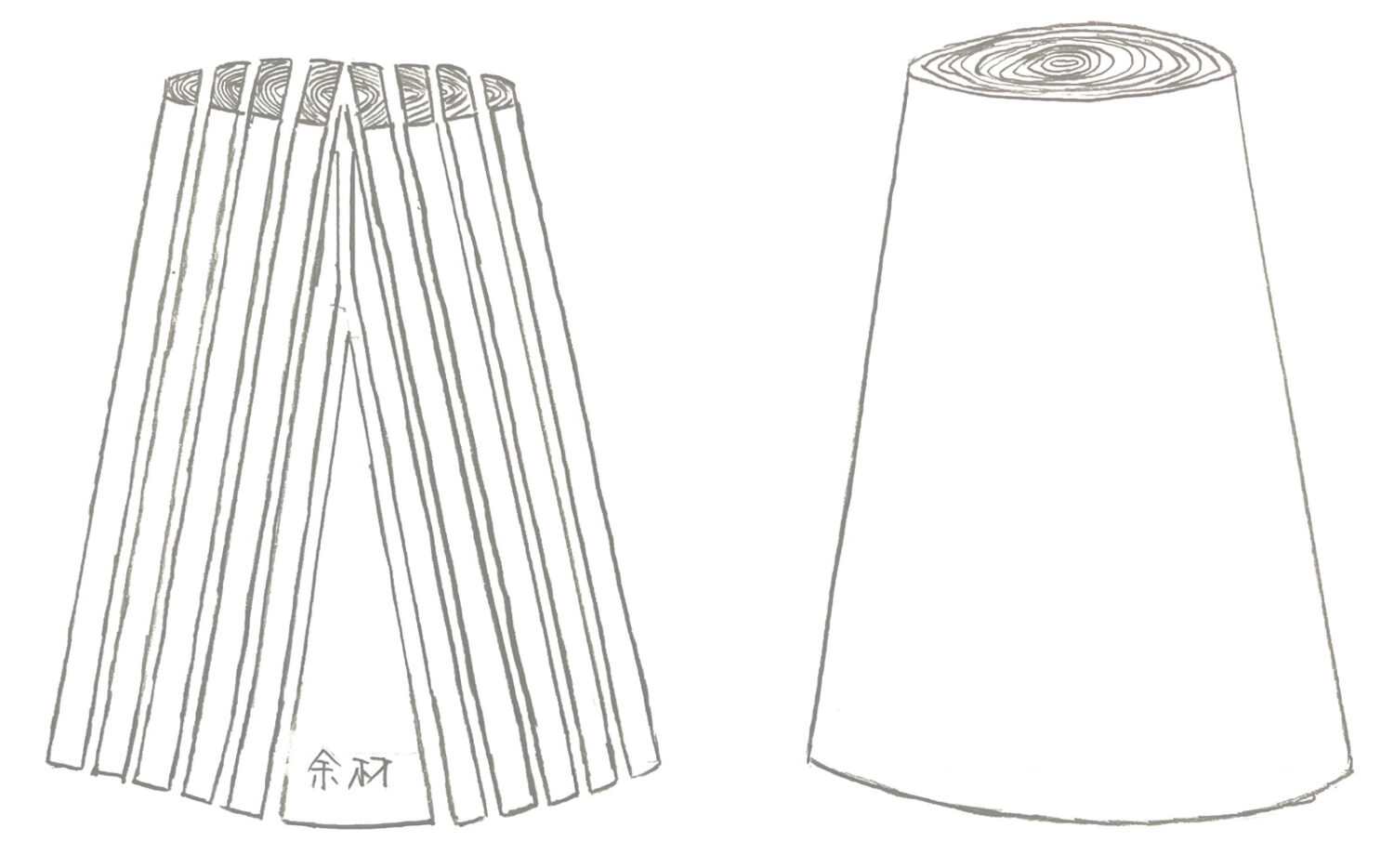

また末口と元口の直径差のあるラッパ型の原木もしばしば見られます。採れ高を意識して通常は鋸への侵入方向と両方の芯を合わせて製材するのがセオリーではありますが、ラッパ型だと両方の芯を合わせた場合採れる一枚板は全てラッパ型のバランスの悪い形になってしまいます。そうした場合、あえて芯を意識せずに採れる一枚板の形を意識して木なりに合わせて鋸の侵入角度を調整します。この製材方法ですと最終的に元口が広いため三角形の余材が出てしまいますが、採れる全ての一枚板の形が整いますから結果的に採れ高の良い木取りともいえます。

主にはこれらの事を意識して鋸の侵入角度を決めて送材車にガッチリと原木を固定します。鋸を入れるまでにセッティングには時間を要しますが、一枚板の原板の採れ高に関わる重要な工程のために綿密に行います。

原木割り

上下に大きな車輪があてがわれその車輪の外側にセットされた帯鋸が両車輪の回転に合わせて高速に動き出します。いよいよ原木に鋸を入れます、送材車を何度も帯鋸に近づけては元に戻し割り出す一枚一枚の原板を丁寧にとっていきます。

ここで重要な事は一枚の原板の割り出す「厚み」です。すぎむらの製材は原板の厚みは送材車の操作者に指示を出してその都度決めます。一見綺麗に見える原木であっても、製材が進むにつれて奥行きのあるメイン部分に割り出しが進んでいき、一枚鋸を通して姿を現した原板の表面に死節の穴や虫喰い、材種によっては鉛玉などが急に出てくる事もあります。残念ながらどんなに経験を重ねたプロフェッショナルであっても直径900ミリやそれ以上の大径木の中身まで見通す事はできません。製材中にどんな問題に直面するかわからない以上はその都度、板の状態により厚みは変える必要があります。例えば、4000㎜×1000㎜が採れる良杢の板が無傷で顔を出せば、乾燥中の反りを考慮して「70㎜」仕上がりの想定であれば製材時に「3寸」(およそ90㎜)に挽きますが、同じような板に一部死節が出て2000㎜×1000㎜の見通ししか立てれない場合、「60㎜」仕上がりを想定すると指示する厚みは「2寸5分」(およそ75㎜)になります。また表面の真ん中板目一面に芯割れなどが顔を出せば、両端柾目を使用するカウンター材やテーブル脚材しか見通せないために1寸8分〜2寸(およそ54㎜〜60㎜)になるため製材により割り出される板は厚みはその都度変わり、最終的な一枚板の採れ高は大きく変わってきます。

良質な一枚板テーブルが一枚でも多く採るために原木から送られてくる様々なメッセージを理解して鋸の侵入角度を決め、厚みを指示し、とれる一枚板の最適解を探します。

一枚板テーブルのための製材

冒頭でもふれた建築材のための製材は目標とする「採れ高」に違いがあると考えられます。「採れ高」を一日に製材できる量だとするとスピード感を重視するのが建築材の製材です。我々の製材は一本単価が高価なために丸太の芯割れや腐食などのリスクをいかにして最小化することを考えます、そのために「採れ高」は品質に重視するために一般の製材に比べて何倍もの時間を費やします。

近年「ウッドショック」と言われるほどに銘木と呼ばれる材は高騰しています。一枚板製作において限りある大事な資源である木材の確保のために、一枚板の製材はより一層大事な作業であると言えます。

人気が高い注目の一枚板

現在お問い合わせ、アクセス数が多い人気の一枚板を表示しています。一枚板は全てが手作りの為、一点物です。同じ商品は二度とありません。気になる商品がありましたら、お問い合わせ、ご注文はお早目がおすすめです。

以下のページより現在人気高いおすすめの一枚板を全てご確認いただけます。

全てのおすすめの一枚板を確認